Alle producten

-

Koudgewalst Roestvrij staalblad

-

naadloze ss pijp

-

roestvrij staalrol

-

roestvrij staal ronde bar

-

Gegalvaniseerde stalen buis

-

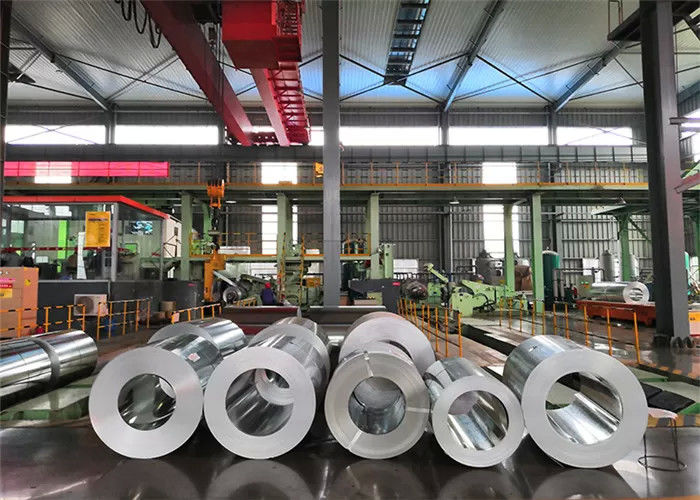

Gegalvaniseerde Staalrollen

-

Gegalvaniseerde Staalplaat

-

De Rollen van het Ppgistaal

-

Stalen blikken plaat

-

Vloeistaal Vierkante Buis

-

Koolstofstaalrollen

-

Koolstofstaalbladen

-

Slijtvaste Staalplaten

-

AluminiumStaalplaat

-

De Pijp van het koperstaal

-

De Bar van het koperstaal

-

De Rol van het koperblad

-

Structureel Staalprofielen

lopende band

Ons bedrijf is bezig geweest met de staalindustrie meer dan 10 jaar. Hoogtepunt van ervaring en sterke zakenrelaties met onze klanten en fabrieken. En onze producten omvatten gegalvaniseerde staalplaat, Gevormde gegalvaniseerde staalplaat, hoekstaal, gegalvaniseerde staalrol, gegalvaniseerde vierkante pijp, gegalvaniseerde engelenbar, gegalvaniseerd kanaalstaal, Legeringsplaat, de plaat van het hoge drukschip, gegalvaniseerde staalpijp en hardox slijtvaste staalplaat.

De belangrijkste taak van de siderurgie is de inhoud van koolstof en het legeren elementen in het staal aan te passen aan binnen de gespecificeerde waaier volgens de kwaliteitsvereisten die van het staal, en de inhoud van onzuiverheden zoals P, S, H, O, en N te verminderen tot toelaatbaar onder de grens worden gemaakt. Het staal producerende proces is hoofdzakelijk een oxydatieprocédé. De bovenmatige koolstof in de last is geoxydeerd en gebrand in Co-gas om te ontsnappen, en ander Si, P, Mn en andere componenten zijn geoxydeerd en gaan de slakken in. Een deel van S gaat de uitsmeltingsslakken in, en een deel van het produceert SO2 en gelost. Wanneer de samenstelling en de temperatuur van het gesmolten staal het vereiste proces bereiken, kan het staal worden onttrokken. Maar om bovenmatige zuurstof in staal te verwijderen en zijn algemene chemische samenstelling aan te passen, deoxidizers en ijzer kunnen de legeringen of de legeringselementen worden toegevoegd.

Na een reeks behandelingen, zoals ontzwaveling en slakken het blokkeren, kan het geleverde gesmolten ijzer in de convertor als belangrijkste last worden gegoten. Bovendien minder dan 10% van schroot zal het staal worden toegevoegd. Dan, wordt de zuurstof in de te branden convertor geblazen, zal de bovenmatige koolstof in het gesmolten ijzer worden geoxydeerd en een hoop van hitte zal worden vrijgegeven. Wanneer de sonde de lage koolstofinhoud meet die wij vooraf hebben bepaald, het ophouden=zal= blazend zuurstof en kraanstaal. Over het algemeen, worden de verrichtingen zoals desoxydatie en samenstellingsaanpassing vereist in de gietlepel; dan wordt de gecarboniseerde rijstschil geworpen op de oppervlakte van het gesmolten staal om het gesmolten staal opnieuw worden geoxydeerd te verhinderen, en het kan naar het ononderbroken afgietsel of van het matrijzenafgietsel gebied worden verzonden. Voor sommige staalkwaliteiten met hogere vereisten, kunt u bodemargon verhogen die, de vacuümbehandeling van relatieve vochtigheid, poeder het bespuiten blazen (bespuitend poeder Si-CA en gewijzigde kalk), die de gas en opnemingsinhoud in het staal kan effectief verminderen, en verder de rol van koolstof en zwavelvermindering verminderen. Na deze raffinagemaatregelen buiten de oven, kan de samenstelling definitief worden verfijnd om onze vraag naar het staal van uitstekende kwaliteit te ontmoeten.

De belangrijkste verwerkingsprocédés van staal:

Rolling: De metaalspatie wordt overgegaan door het hiaat tussen een paar roterende broodjes (het kan van diverse vormen volgens vereisten zijn). wegens de compressie van de broodjes, wordt de dwarsdoorsnede van het materiaal verminderd en de lengte wordt verhoogd. Dit is ook de het meest meestal gebruikte productie voor staalproductie. Methode, hoofdzakelijk wordt gebruikt om profielen, platen en pijpen te veroorzaken die. Verdeeld in het koude rollen en het hete rollen.

Het smeden: Een drukverwerkingsprocédé dat het het vergelden effect van een smeedstukhamer of de druk van een pers gebruikt om de spatie in de vorm en de grootte te veranderen die wij hebben gewenst. Over het algemeen verdeeld in vrij smeedstuk en matrijzensmeedstuk, wordt het vaak gebruikt om sommige grote materialen, staven en andere materialen met vrij grote afmetingen in dwarsdoorsnede te produceren.

Het trekken: Het is een verwerkingsprocédé waarin de gerolde metaalspaties (vormen, buizen, producten, enz.) door een matrijzengat worden getrokken om de dwarsdoorsnede te verminderen en de lengte te verhogen. Deze methode wordt meestal gebruikt voor het koude werken.

Uitdrijving: Het is een verwerkingsprocédé waarin het metaal in een gesloten uitdrijvingscilinder wordt geplaatst en één eind is toegepaste druk om het metaal van een voorgeschreven matrijzengat uit te drijven om een afgewerkt product met dezelfde vorm en de grootte te verkrijgen. Dit type van productiemethode wordt meestal gebruikt om non-ferrometalen metaalmateriaal te produceren.

OEM / ODM

PRODUCTIE HET ZAGEN

Productie het zagen wordt gebruikt om koolstof, roestvrije, en aluminium lange producten aan douanelengten te snijden. Het zagen de tolerantie is typisch +/- 1/16“, met variaties mogelijk voor verschillende producten en gebeëindigde lengte.

![]()

MIJTERknipsel

Naast recht knipsel, O'Neal Steel-de norm van de aanbiedingenmijter en het knipsel van de samenstellingsmijter. Het knipsel van de mijterzaag staat eind toe - gebruikers om tot materiaal in uitrustingsvorm opdracht te geven en die besnoeiing-aan-lengte en klaar-aan-lasstukken te hebben aan hen worden geleverd.

Het mijterknipsel wordt over het algemeen gebruikt voor:

· Lassen & vervaardiging

· Kaders, lijsten & het structurele werk

· De machinebouw

· Automatiseringsmateriaal

· Landbouw/Industriële materiaalreparatie

PLASMAknipsel

Het plasmaknipsel wordt over het algemeen gebruikt voor een metaaldikte van ongeveer ½“ en kan voor de hoogte worden gebruikt - kwaliteitsknipsel van koolstofstaal, roestvrij staal en aluminium.

VOORDELEN VAN DE PLASMA SCHERPE DIENSTEN

De diverse voordelen aan het standaard en hoge knipsel van het definitieplasma zijn:

· Snelheid – de knipsel en het doordringen snelheden van plasmaknipsel zijn meerdere keren sneller dan dat van oxy brandstofknipsel. Het snellere die knipsel verhoogt productiviteit en stelt meer klanten tevreden omdat het de tijd vermindert wordt gevergd om delen geleverd te krijgen.

· Precisie – zijn de het plasma scherpe diensten van O'Neal Steel ongelooflijk nauwkeurig. Onze deskundige exploitanten kunnen enkele strakste tolerantie in de industrie bereiken, die het beste product verstrekken mogelijke.

· Veelzijdigheid – het Plasmaknipsel kan worden gebruikt om diverse types van metaal zoals koolstofstaal, roestvrij staal, aluminium, koper en veel meer te snijden.

· Kosteneffectiviteit – de snelheid, de precisie en de veelzijdigheid die met de het plasma scherpe diensten komen van O'Neal zijn een zeer economische scherpe methode. Het verstrekt hoge definitie en contour beveling mogelijkheden om specificaties aan de laagste kosten te eisen mogelijke.

Het plasmaknipsel is algemeen voor materialen in de volgende industrieën wordt gebruikt die:

· Landbouw

· Automobiel

· Commerciële Bouw

· Vloeibare Meststof

· Marine

· Medisch

· Petrochemisch

· Signage

STANDAARDplasma SCHERPE SPECIFICATIES

Hieronder zijn de standaardspecificaties voor het hoge knipsel van het definitieplasma voor aluminium, roestvrij staal en koolstofstaal.

OXY-BRANDSTOF KNIPSEL

Het knipsel van de Oxybrandstof, ook als vlamknipsel wordt bekend, is de het wijdst toegepaste industriële thermische scherpe processen dat. Het proces wordt dik gebruikt voor scherpe koolstofplaat van 5/8“ door 12“ en er zijn verscheidene brandstof en pijpontwerpopties die scherpe kwaliteit en snelheid kunnen zeer verbeteren. Het is ook rendabel omdat het kan manueel worden gebruikt of worden gemechaniseerd.

O'Neal kan delen van uw tekeningen snijden gebruikend DXF of hand programmering.

HET OXY-BRANDSTOF SCHERPE PROCES

Een mengsel van zuurstof en het gekozen brandstofgas verwarmt het metaal aan zijn ontstekingstemperatuur (voor die goed onder zijn smeltpunt is). Een straal van zuivere zuurstof wordt geleid in het voorverwarmde gebied, die een intense exotherme chemische reactie tussen de zuurstof en het metaal om slakken te creëren, of ijzeroxide katalyseren. De zuurstofstraal blaast dan dit ijzeroxide weg, dat de straal om door het materiaal toestaat te doordringen en te blijven door het metaal snijden.

Voor het oxy brandstof snijden aan het werk, zijn er vereisten aan die moeten worden voldaan:

· De de ontstekingstemperatuur van het materiaal moet lager zijn dan zijn smeltpunt. Als niet, zou het materiaal vóór enig vlamknipsel zou kunnen worden gedaan smelten.

· Het smeltpunt van het oxyde moet lager zijn dan het smeltpunt van het omringende materiaal om de zuurstofstraal toe te laten om het weg te blazen.

· De oxydatiereactie tussen de straal en het metaal moet adequaat zijn om de ontstekingstemperatuur te handhaven.

· De kleine hoeveelheden gasachtige reactieproducten opbrengst moeten zouden zijn zodat de scherpe zuurstof in geen geval verdund is.

De het meest meestal gebruikte brandstofgassen voor oxy brandstofknipsel zijn:

· Acetyleen

· Propaan

· MAPP (methylacetylene -methylacetylene-propadiene)

· Propyleen

· Aardgas

WAAROM OXY-BRANDSTOFknipsel?

Het knipsel van de Oxybrandstof brengt veel meer dan kosteneffectiviteit aan de lijst. Het verstrekt de besnoeiing van uitstekende kwaliteit en vlotte, vertikale vlakken van besnoeiing op materiële oppervlakten. De hoge hitteinput van het proces staat carboniserend toe en verhardend binnen het gebied van de beïnvloede hitte.